Cobots: Kollaborierende Roboter bereichern die Industrie

Roboter halten immer mehr Einzug in unseren Arbeitsalltag – und zwar nicht mehr nur hinter Sicherheitsschrankenzäunen in Großfabriken, sondern direkt neben den Menschen. Die Rede ist von Cobots, kurz für kollaborierende Roboter. Diese intelligenten Helfer arbeiten Hand in Hand mit Mitarbeitern und bereichern die Industrie in vielfältiger Weise. Doch was genau zeichnet einen Cobot aus, wo kommen sie zum Einsatz, und welche Vorteile bieten sie besonders für kleinere Unternehmen? In dieser Infoseite erhalten Sie einen umfassenden Überblick über das Thema Cobots. Wir erklären, was kollaborierende Roboter eigentlich sind, skizzieren ihre Geschichte, beleuchten den aktuellen Stand der Technik und stellen konkrete Anwendungsbeispiele aus verschiedenen Branchen vor. Außerdem zeigen wir die wirtschaftlichen Vorteile auf, betrachten den Einsatz in kleinen und mittelständischen Unternehmen (KMU) und werfen einen Blick auf RaaS (Robot as a Service) sowie die künftige Entwicklung der Cobot-Technologie. Freuen Sie sich auf einen informativen, praxisnahen und freundlichen Leitfaden in die Welt der kollaborierenden Roboter!

Inhalt

Cobots Aktuell

- KilobotSchwarmroboter im Taschenformat – Die Kraft der Vielen Kilobot, die enfesslung der vielen. Ein leises… Kilobot weiterlesen

- SchwarmroboterSchwarmrobotik – Wenn Roboter im Schwarm gemeinsam handeln Schwarmroboter: Ameisen, Bienen, Vögel – sie alle… Schwarmroboter weiterlesen

- Arten von RoboternRoboter – Klassifizierung, Einsatzgebiete und Beispiele Arten von Robotern, definitonen und Klassifikationen. Roboter haben längst… Arten von Robotern weiterlesen

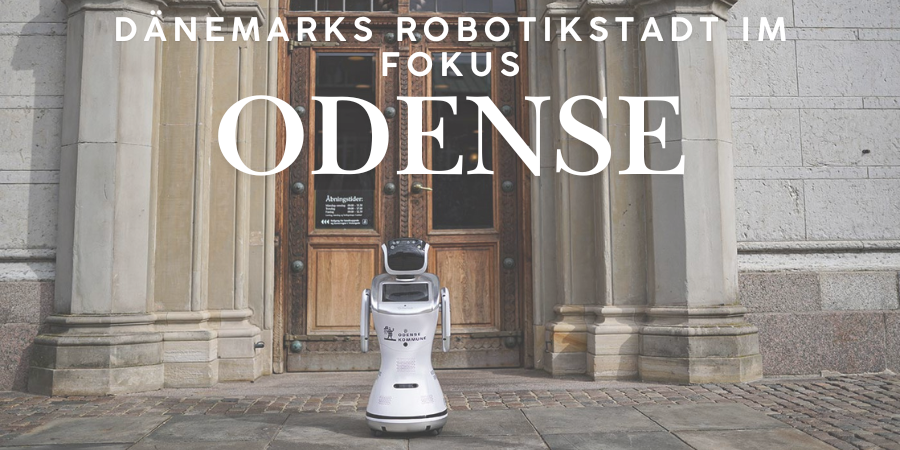

- Odense: Dänemarks Robotikstadt im Fokus von Robotik, KI und DrohnentechnologieOdense – die drittgrößte Stadt Dänemarks – hat sich in den letzten zwei Jahrzehnten von… Odense: Dänemarks Robotikstadt im Fokus von Robotik, KI und Drohnentechnologie weiterlesen

- Terra RoboticsTerra Robotics: Robotik-as-a-Service für das moderne Facility Management Die Raas Experten von Terra Robotics vorgestellt.… Terra Robotics weiterlesen

- Mobile Robotics Summit 2025Mobile Robotics Summit 2025: Der Gipfel der mobilen Revolution – Das waren die Highlights Mobile… Mobile Robotics Summit 2025 weiterlesen

Was versteht man unter einem kollaborierenden Roboter (Cobot)?

Ein kollaborierender Roboter, oft kurz Cobot genannt, ist ein Robotertyp, der speziell dafür entwickelt wurde, sicher mit Menschen in direkter Umgebung zusammenzuarbeiten. Im Gegensatz zu klassischen Industrierobotern, die meist in abgesperrten Bereichen oder hinter Schutzzäunen operieren, können Cobots Seite an Seite mit menschlichen Kollegen arbeiten. Das Wort „kollaborierend“ bedeutet hierbei, dass Mensch und Roboter gemeinsam an Aufgaben arbeiten, sich Arbeitsräume teilen und miteinander interagieren können, ohne dass die Sicherheit des Menschen gefährdet wird.

Abgrenzung zu klassischen Industrierobotern:

Traditionelle Industrieroboter sind auf hohe Geschwindigkeiten und maximale Produktivität ausgelegt, arbeiten zumeist autonom und stellen wegen ihrer Kraft und Geschwindigkeit ein potenzielles Risiko dar. Sie müssen daher üblicherweise in Käfigen oder hinter Lichtschranken betrieben werden, damit keine Personen zu Schaden kommen. Cobots hingegen sind Leichtbauroboter mit eingebauten Sicherheitsfunktionen. Sie sind kleiner, bewegen sich kontrollierter und verfügen über Sensoren, die eine Kollision mit einem Menschen sofort erkennen. Während ein herkömmlicher Roboter z.B. in einer Autofabrik große Karosserieteile blitzschnell schweißt – und dabei niemand in seiner Nähe duldet – kann ein Cobot gemeinsam mit einem Werker beispielsweise ein Bauteil montieren, ohne dass eine Trennwand nötig ist.

Sicherheitskonzepte von Cobots:

Die Sicherheit steht bei kollaborierenden Robotern an erster Stelle. Moderne Cobots sind so konstruiert, dass sie Verletzungen beim Menschen verhindern. Typische Sicherheitsmerkmale sind:

- Kraft- und Geschwindigkeitsbegrenzung: Cobots sind oft so programmiert, dass sie nur mit begrenzter Kraft wirken und mit moderater Geschwindigkeit agieren. Stoßen sie auf ein unerwartetes Hindernis – etwa einen menschlichen Arm – stoppen sie augenblicklich oder weichen aus. Viele Modelle besitzen eingebaute Kraftsensoren in den Gelenken, die permanent messen, ob der Roboter auf ein Hindernis trifft.

- Abgerundetes Design: Kollaborierende Roboterarme haben in der Regel glatte, rundliche Formen ohne scharfe Kanten. So wird das Risiko verringert, bei Kontakt Schürfwunden oder Quetschungen zu verursachen. Manche Cobots haben zudem gepolsterte Oberflächen oder spezielle Kunststoffüberzüge an kritischen Stellen.

- Intelligente Sensorik: Neben Kraftsensoren kommen oft Kameras oder 3D-Sensoren zum Einsatz, um die Umgebung zu überwachen. Einige Cobots nutzen z.B. Laserscanner oder Vision-Systeme, um Menschen in der Nähe zu erkennen und automatisch abzubremsen, wenn jemand den gemeinsamen Arbeitsbereich betritt (Prinzip der Geschwindigkeits- und Abstandsüberwachung).

- Einfache Not-Aus-Konzepte: Wie alle Maschinen verfügen auch Cobots über Not-Aus-Schalter. Doch bei Cobots sind diese häufig zusätzlich am Roboter selbst und an leicht erreichbaren Stellen angebracht, sodass ein Mitarbeiter bei Bedarf den Roboter schnell zum Stillstand bringen kann. Meist sind solche Situationen aber selten nötig, da die Robotersteuerung bereits proaktiv viele Gefahren vermeidet.

Typische Eigenschaften eines Cobots:

Cobots zeichnen sich neben der Sicherheit durch weitere Merkmale aus, die sie besonders für die Zusammenarbeit mit Menschen prädestinieren:

- Benutzerfreundlichkeit: Kollaborierende Roboter lassen sich in der Regel deutlich einfacher programmieren und bedienen als ihre traditionellen Vorgänger. Statt komplexer Programmierbefehle können Mitarbeiter einem Cobot oft per Handführung neue Bewegungen beibringen – man führt den Roboterarm einfach an die gewünschte Position, und der Roboter „merkt“ sich diese Punkte. Graphische Benutzeroberflächen auf Tablets oder Teach-Pendants ermöglichen sogar Personen ohne tiefe Programmierkenntnisse, einen Cobot einzurichten.

- Flexibilität und Vielseitigkeit: Cobots sind wahre Allrounder. Sie können mit unterschiedlichen Endeffektoren (Greifern, Werkzeugen, Saugern etc.) ausgestattet werden und so zahlreiche Aufgaben übernehmen – vom Schrauben über das Kleben bis zum Verpacken. Ein und derselbe Cobot kann morgens beim Verpacken helfen und nachmittags für Qualitätsprüfungen umgerüstet werden. Ihre Traglasten liegen meist im mittleren Bereich (typisch zwischen 3 und 15 kg, je nach Modell auch bis über 20 kg), was für viele Montage- und Handhabungsprozesse ideal ist.

- Kompakte Größe und geringes Gewicht: Die meisten Cobots sind relativ leicht (einige Modelle wiegen nur 20–30 kg) und benötigen keine großen, festen Installationsplätze. Viele kann man auf einen Tisch montieren, an die Decke hängen oder auf mobile Wagen setzen. Dadurch lassen sie sich flexibel innerhalb eines Betriebs umplatzieren. Für kleine und mittlere Unternehmen mit begrenztem Platzangebot ist das ein großer Vorteil.

- Menschliches Arbeitsmuster: Cobots sind gewissermaßen Teamplayer. Sie wurden entwickelt, um im Takt und Rhythmus mit menschlichen Kollegen zu arbeiten. Sie können z.B. eine Aufgabe übernehmen, während der Mitarbeiter die nächste vorbereitet, und dann wieder „übergeben“. Dieser fließende Wechsel erfordert natürlich eine gut abgestimmte Gestaltung der Arbeitsprozesse, aber die Cobots bieten technisch die Voraussetzungen dafür – etwa durch entsprechende Schnittstellen zur Kommunikation mit Werkern oder anderen Maschinen.

Zusammengefasst: Ein Cobot ist ein kollaborativer Roboterassistent, der durch ausgeklügelte Sicherheitsfunktionen und sein Design dafür geschaffen ist, direkt neben dem Menschen zu arbeiten. Er entlastet bei monotonen oder schweren Aufgaben und agiert als unterstützender Kollege, ohne den Menschen zu ersetzen, sondern indem er dessen Fähigkeiten ergänzt.

Die Geschichte und Anfänge der Cobots

Die Idee, Roboter und Menschen ohne trennende Schutzzäune zusammenarbeiten zu lassen, entstand bereits in den 1990er Jahren. Damals begannen Forschungsinstitute und Unternehmen darüber nachzudenken, wie man die Stärken beider kombinieren könnte: die Ausdauer und Präzision der Maschine mit der Flexibilität und Intelligenz des Menschen.

Die ersten Schritte in den 1990ern:

Als Geburtsstunde des Begriffs Cobot gilt das Jahr 1996, als US-amerikanische Forscher ein Gerät vorstellten, das sie als „collaborative robot“ bezeichneten. Diese frühen Prototypen waren tatsächlich noch passive Roboterassistenten – das heißt, sie bewegten sich nicht von selbst, sondern wurden von Menschen geführt, um deren Bewegungen sicherer oder kraftunterstützt zu machen. Das Konzept dahinter: Roboter sollten so sicher sein, dass sie sich wie ein verlängerter Arm des Menschen anfühlen. Obwohl diese Geräte technisch gesehen keine eigenen Aktionen ausführten, legten sie den Grundstein für das, was später als kollaborative Robotik bekannt wurde.

Frühe Pioniere und Meilensteine:

In den frühen 2000er Jahren begannen erste Unternehmen damit, wirklich eigenständig arbeitende Cobots zu entwickeln. Ein Meilenstein war 2004, als der deutsche Robotik-Pionier KUKA seinen Leichtbauroboter LBR 3 vorstellte – einen der weltweit ersten computergesteuerten Cobots. Dieser Roboterarm wurde in Zusammenarbeit mit dem Deutschen Zentrum für Luft- und Raumfahrt (DLR) entwickelt und war speziell dafür gebaut, feinfühlig und sicher zu agieren. Auch wenn der LBR 3 zunächst vor allem zu Forschungszwecken und in Pilotprojekten eingesetzt wurde, bewies er doch die Machbarkeit von Cobots in der Praxis. In den Folgejahren entwickelte KUKA diese Linie weiter (2008 folgte der LBR 4 und schließlich 2013 der LBR iiwa, der bis heute als erfolgreiches Modell für die Zusammenarbeit mit Menschen gilt).

Ebenfalls entscheidend für die Cobot-Geschichte ist das dänische Unternehmen Universal Robots (UR). Gegründet 2005 mit dem Ziel, Roboter zugänglicher für die Industrie zu machen, brachte UR im Jahr 2008 den ersten eigenen Cobot, den UR5, auf den Markt. Dieser leichte, 6-achsige Roboterarm mit einer Traglast von 5 kg war vergleichsweise günstig, unkompliziert zu programmieren und damit ideal geeignet für kleine Betriebe. Der UR5 gilt als einer der ersten kommerziellen Cobots, der breite Verwendung fand. Nur wenige Jahre später, 2012, folgte das größere Modell UR10 (10 kg Traglast) und 2015 ein kleineres Modell UR3 für filigrane Aufgaben. Universal Robots hat mit diesen Systemen die Cobot-Technologie weltweit populär gemacht – insbesondere in Bereichen, die vorher kaum automatisiert waren.

Weitere Entwicklungen und Akteure:

Mit dem Erfolg von KUKA und UR zogen bald andere nach. Das Unternehmen Rethink Robotics aus den USA sorgte 2012 für Aufsehen mit Baxter, einem zweiarmigen Cobot mit freundlich aussehendem „Gesicht-Display“, der speziell für die Interaktion mit Fabrikpersonal konzipiert war. Baxter zeigte, dass Roboterassistenten auch optisch und konzeptionell darauf ausgerichtet sein können, Vertrauen bei menschlichen Kollegen aufzubauen. Obwohl Rethink Robotics später den Betrieb einstellte, war Baxter ein wichtiger Impulsgeber für benutzerfreundliche Robotik. Im Jahr 2015 präsentierte ABB mit „YuMi“ einen weiteren bemerkenswerten Cobot: ein zweiarmiger, feinfühliger Roboter, der so präzise und sicher war, dass er sogar winzige Elektronik-Bauteile montieren oder einem Menschen gefahrlos Bauteile in die Hand legen konnte. Auch andere große Robotikfirmen wie FANUC, Yaskawa, Staubli, Epson und neue Player wie Franka Emika, Doosan, Techman und viele mehr brachten im Laufe der 2010er Jahre kollaborative Roboter auf den Markt. Die Cobot-Welt wurde zunehmend vielfältig.

Normen und Sicherheit als Wegbereiter:

Ein wichtiger Schritt in der Geschichte der Cobots war die Entwicklung von Sicherheitsstandards. Anfangs agierten Entwickler und Anwender noch in einer Grauzone, da es keine klaren Normen gab, wie Mensch-Roboter-Kollaboration (MRK) sicher umzusetzen ist. Im Jahr 2016 erschien schließlich die ISO/TS 15066, ein technischer Standard, der erstmals Grenzwerte für Kräfte und Drücke definierte, die bei der Zusammenarbeit von Robotern mit Menschen als unbedenklich gelten. Diese Norm – als Ergänzung zu den bereits bestehenden Robotersicherheitsnormen ISO 10218 – gab Herstellern und Betreibern endlich konkrete Leitlinien an die Hand, wie Cobots sicher konstruiert und eingesetzt werden können. Die Verfügbarkeit solcher Normen hat in den letzten Jahren erheblich dazu beigetragen, das Vertrauen in kollaborierende Roboter zu stärken und ihre Verbreitung zu beschleunigen.

Vom Nischenprodukt zur breiten Anwendung:

Während Cobots um die Jahrtausendwende noch eine futuristische Vision waren, sind sie heute in vielen Fabrikhallen Realität. Von den ersten experimentellen Geräten in den 90ern, über die Pioniere der 2000er, bis zur breiten Produktpalette der 2020er haben Cobots einen rasanten Entwicklungsweg hinter sich. In knapp zwei Jahrzehnten sind sie von Einzelfällen zu einer Schlüsseltechnologie der modernen Industrie avanciert. Diese Entwicklung spiegelt sich auch in den Zahlen wider: Die Absatzzahlen für Cobots steigen jährlich deutlich an, und immer mehr Branchen entdecken kollaborative Roboter als Bereicherung für ihre Prozesse.

Der heutige Stand der Technik – Moderne Cobots

Heutige Cobots sind technisch ausgesprochen ausgereift und vielseitig. Die rapide Weiterentwicklung in Sensorik, Steuerungstechnik und Künstlicher Intelligenz hat dazu geführt, dass kollaborierende Roboter immer leistungsfähiger und dabei noch einfacher handhabbar werden. Werfen wir einen Blick darauf, was moderne Cobots heute können und welche Trends den aktuellen Stand der Technik prägen:

Fortschrittliche Sensorik und Feinfühligkeit:

Moderne kollaborative Roboter sind mit einer ganzen Reihe von Sensoren ausgestattet. Standard sind Kraft-Momenten-Sensoren in (nahezu) allen Achsen, die es dem Roboter ermöglichen, bereits leichte Widerstände zu spüren. Dadurch kann ein Cobot z.B. beim Zusammensetzen zweier Bauteile automatisch stoppen, sobald die Teile passgenau aufeinandersitzen – ganz ähnlich wie ein Mensch, der beim Schrauben das „Anzugsgefühl“ spürt. Viele Modelle verfügen zudem über Vision-Systeme: Kameras und 3D-Sensoren, die es dem Roboter ermöglichen, seine Umgebung visuell wahrzunehmen. Damit können Cobots Objekte identifizieren, ihre Lage erkennen und sogar auf unvorhergesehene Situationen reagieren. Zum Beispiel kann ein Cobot mit Kameraguidance Bauteile vom Fließband greifen, selbst wenn diese leicht unterschiedlich ausgerichtet sind. Insgesamt sind die heutigen Cobots viel sensibler und genauer als frühere Generationen, was ihre Sicherheit und Einsatzflexibilität weiter erhöht.

Künstliche Intelligenz und smarte Steuerung:

KI hält ebenfalls Einzug in die Welt der kollaborativen Roboter. Das bedeutet nicht, dass ein Cobot ein denkendes Wesen wäre – aber durch maschinelles Lernen und intelligente Algorithmen werden bestimmte Fähigkeiten verbessert. Beispielsweise gibt es KI-gestützte Greifsysteme, die selbständig lernen, wie man neue Objekte am besten greift, ohne dass jeder Griff genau einprogrammiert werden muss. Auch in der Routenplanung und Bewegungsoptimierung nutzen neuere Cobots KI-Algorithmen, um flüssiger und effizienter zu agieren. Ein konkreter Vorteil ist etwa die Echtzeit-Anpassung an Veränderungen: Steht plötzlich ein Hindernis im Weg, kann ein smarter Cobot eine alternative Greifbewegung wählen, statt einfach stehenzubleiben. KI hilft zudem bei der vorbeugenden Wartung (Stichwort Predictive Maintenance): Sensoren sammeln Betriebsdaten, und KI-Modelle analysieren diese, um vorherzusagen, wann beispielsweise eine Achse neu kalibriert oder ein Teil ausgetauscht werden sollte. So werden Ausfallzeiten minimiert. Insgesamt machen diese „smarten“ Fähigkeiten Cobots noch zuverlässiger und effizienter.

Einfache Programmierung und Inbetriebnahme:

Ein zentrales Merkmal moderner Cobots ist die Benutzerfreundlichkeit in der Programmierung. Was früher nur von spezialisierten Robotik-Ingenieuren gemacht werden konnte, gelingt heute oft schon nach kurzer Schulung dem eigenen Personal. Die Hersteller überbieten sich geradezu darin, die Bedienoberflächen intuitiv zu gestalten. Häufig kommt ein Tablet oder Touchscreen-Panel zum Einsatz, auf dem der Anwender den Roboter über grafische Symbole programmieren kann. Es gibt Tutorials, vorgefertigte Programmbausteine (z.B. „Pick-&-Place“-Sequenzen, Schleifen, Bedingungen), die man nur noch zusammenklicken muss. Außerdem bieten viele Systeme die Handführung an: Der Mitarbeiter greift den Roboterarm, zeigt ihm langsam die Bewegungsbahn oder bestimmte Punkte, und der Cobot übernimmt diese Positionen ins Programm. Auch das Einrichten von Greifern oder anderen Werkzeugen wird durch automatische Konfigurationsassistenten vereinfacht. Dank dieser Fortschritte kann eine erste einfache Anwendung oft innerhalb weniger Stunden eingerichtet werden – etwas, das vor 15 Jahren undenkbar gewesen wäre.

Ergonomie und Design im Fokus:

Interessanterweise spielt auch das Design und die Ergonomie der Cobots eine große Rolle im heutigen Stand der Technik. Die Roboter sollen nicht nur technisch funktionieren, sondern auch im realen Arbeitsumfeld praktisch und angenehm einsetzbar sein. Dazu gehört etwa, dass Cobots mittlerweile sehr leise arbeiten – die Motoren und Getriebe sind so optimiert, dass sie kaum Lärm erzeugen, was die Arbeitsatmosphäre in einer Produktionshalle verbessert. Die Robotermodelle sind schlank gebaut, um auch in engen Bereichen manövrieren zu können. Manche Cobots haben sieben Achsen (anstatt der klassischen sechs), was ihnen einen dem menschlichen Arm ähnlicheren Bewegungsumfang verleiht und damit ergonomische Bewegungsabläufe ermöglicht. So kann ein 7-achsiger Cobot gewissermaßen „um die Ecke greifen“, ähnlich wie wir unseren Arm auch um ein Hindernis herum bewegen können – das erleichtert die Integration an beengten Arbeitsplätzen. Weiterhin sind die Steuerungsboxen kompakt oder bei manchen Modellen schon vollständig in den Roboter integriert, sodass kein großer Schaltschrank nötig ist. All das trägt dazu bei, dass Cobots tatsächlich unkompliziert und harmonisch in bestehende Arbeitsplätze integriert werden können, ohne dass erst die halbe Produktion umgebaut werden muss.

Zusätzliche Trends:

Heutige Cobots sind oft Teil eines größeren Ökosystems. Viele Hersteller bieten zu ihren Robotern ein umfangreiches Zubehör- und Partnernetzwerk an: verschiedene Greifer, Sensoren, Software-Plug-ins und sogar App-Stores für Roboterprogramme (z.B. Universal Robots+ oder Techman’s App-Plattform), sodass Nutzer genau die Komponenten auswählen können, die sie für ihre Aufgabe brauchen. Das Konzept „Plug-and-Play“ steht im Vordergrund: Ein neuer Greifer oder eine Kamera lässt sich meist mit wenigen Handgriffen anschließen und in der Software konfigurieren. Dies macht den Einsatz noch vielseitiger. Außerdem beobachten wir den Trend zu mobiler Robotik: Cobots werden auf mobilen Plattformen montiert, sodass sie autonom an verschiedenen Orten im Betrieb tätig werden können. Solche mobilen Cobots können zum Beispiel selbstständig von einem Arbeitsplatz zum nächsten fahren und an jedem Stopp bestimmte Handgriffe erledigen. Auch das ist Teil des heutigen Stands der Technik und erweitert die Möglichkeiten kollaborativer Robotik.

In Summe sind moderne kollaborierende Roboter äußerst leistungsfähige, flexible und benutzerfreundliche Werkzeuge, die für Unternehmen aller Größen interessant sind. Sie stellen den Menschen in den Mittelpunkt der Automation und passen sich der Umgebung an – und nicht umgekehrt.

Detaillierte Einsatzgebiete von Cobots mit konkreten Beispielen

Cobots haben inzwischen in nahezu jeder Branche Einzug gehalten. Ihre Fähigkeit, sich flexibel an verschiedene Aufgaben anzupassen und sicher mit Menschen zusammenzuarbeiten, macht sie für ein breites Spektrum von Anwendungen attraktiv. Im Folgenden stellen wir fünf wichtige Einsatzgebiete für kollaborierende Roboter vor – jeweils mit konkreten Beispielen, wie Cobots dort Prozesse verbessern:

Automobilindustrie

Die Automobilbranche ist seit Jahrzehnten Vorreiter in der Roboternutzung. Klassische Industrieroboter schweißen, lackieren und montieren seit den 1970er Jahren unsere Autos. Doch auch hier wächst der Anteil von Cobots stetig, insbesondere in Bereichen, in denen Mensch und Maschine eng kooperieren müssen. In modernen Automobilwerken finden sich kollaborierende Roboter vor allem in der Endmontage und bei ergonomisch anspruchsvollen Arbeitsschritten.

Beispiel – Zusammenarbeit bei der Fahrzeugmontage:

Stellen wir uns eine Autofabrik vor, in der die Türen eines Fahrzeugs montiert werden. Früher musste ein Werker zum Beispiel schwere Dämmmatten oder Folien per Hand in die Autotür kleben und mit einer Walze festdrücken – eine körperlich anstrengende und monotone Aufgabe. Heute übernehmen Cobots diese Tätigkeit: In einem Werk von BMW werden vier kollaborierende Roboter eingesetzt, um die Innenseite von Autotüren mit Schall- und Feuchtigkeitsisolierung zu versehen. Die menschlichen Kollegen positionieren zunächst die Folie grob, dann fährt ein Cobot-Arm mit einer speziellen Walze die Konturen der Tür ab und drückt die Folie gleichmäßig fest. Dank der präzisen Kraftsteuerung stellt der Roboter sicher, dass die Folie überall mit optimalem Druck haftet. Das Ergebnis ist nicht nur ergonomischer für den Mitarbeiter (der keine schwere Walze mehr stemmen muss), sondern auch qualitativ gleichbleibend – jede Tür wird mit derselben Sorgfalt abgedichtet. Dieses Beispiel zeigt, wie Mensch und Cobot im Takt zusammenarbeiten: Der Mensch erledigt den flexiblen Teil (Ausrichten der Folie), der Roboter den kraftaufwändigen, repetitiven Part (festrollen). Beide arbeiten unmittelbar nebeneinander an derselben Tür, ohne Schutzzäune, was früher so nicht möglich war.

Weitere Anwendungen in der Automobilindustrie:

Cobots kommen in Autowerken auch an vielen anderen Stellen zum Einsatz. Beispielsweise setzen einige Hersteller Cobots bei der Montage von Schrauben und Kleinteilen ein: Ein Cobot hält ein Bauteil oder Werkzeug, während der Mitarbeiter Schrauben eindreht, oder umgekehrt – der Roboter übernimmt das Verschrauben präzise mit dem richtigen Drehmoment, während der Werker das nächste Teil vorbereitet. In der Fertigung von Motoren und Getrieben helfen Cobots, indem sie Bauteile halten oder messen, sodass der Werker beide Hände frei hat für Feinarbeiten. In der Qualitätskontrolle prüfen kollaborative Roboter mit Kameras Spaltmaße oder Lackschichten und entlasten so die Mitarbeiter von zeitintensiven Prüfaufgaben. Ein weiteres Beispiel ist Ford, wo Cobots in einigen Werken eingesetzt wurden, um gemeinsam mit Arbeitern Stoßdämpfer zu montieren oder Windschutzscheiben einzusetzen – Aufgaben, die vier Hände erfordern und bei denen Roboterkraft die menschliche Geschicklichkeit ideal ergänzt. Insgesamt sind Cobots in der Automobilindustrie überall dort zu finden, wo Flexibilität und menschliches Urteilsvermögen gefragt sind, aber dennoch ein Teil der Arbeit automatisiert und erleichtert werden kann. Die Effizienz in der Montage steigt, und gleichzeitig werden die Arbeiter körperlich entlastet.

Elektronikfertigung

In der Elektronikindustrie gelten ganz andere Herausforderungen: Hier sind die Produkte kleiner, die Prozesse filigraner und die Variantenvielfalt oft extrem hoch. Die Produktion elektronischer Geräte wie Smartphones, Computer oder medizinischer Elektronik erfordert höchste Präzision und saubere Arbeitsumgebungen. Cobots sind hier besonders nützlich, weil sie genau und ermüdungsfrei arbeiten können und sich schnell auf neue Produkte einstellen lassen.

Beispiel – Leiterplatten-Test und Montage:

Ein anschauliches Beispiel liefert ein Elektronikfertiger, der hochwertige Audiogeräte produziert. Bei der Endmontage von digitalen Radios setzt das Unternehmen Jung einen Cobot ein, um die hochpräzise Verschraubung der Komponenten sicherzustellen. Hier arbeitet der kollaborative Roboter direkt am Fließband neben den Mitarbeitern: Während der Mensch die empfindliche Elektronik positioniert, zieht der Cobot mehrere Schrauben exakt mit dem vorgegebenen Drehmoment an. So ist garantiert, dass jede Schraube fest, aber nicht zu fest sitzt – was in der Elektronik entscheidend ist, um weder Bauteile zu beschädigen noch locker sitzende Verbindungen zu riskieren. Früher war diese Qualitätskonstanz schwierig, da von Hand jede Schraubverbindung minimal anders ausfallen konnte. Der Cobot verbessert also die Qualitätssicherung erheblich, und der Mitarbeiter muss sich weniger auf anstrengende Feinmotorik konzentrieren.

Ein weiteres Beispiel aus der Elektronikfertigung ist der Einsatz von Cobots in der Qualitätsprüfung von Leiterplatten. Bei einem namhaften Audio-Technik-Hersteller (Sennheiser) wurde ein kollaborierender Roboterarm vom Typ UR5 so eingerichtet, dass er rund um die Uhr eine Teststation mit Leiterplatten bestückt. Dieser Cobot kann über 100 verschiedene Platinentypen handhaben, indem er sie einzeln aus einem Magazin entnimmt, in die Testvorrichtung einsetzt und nach dem automatischen Test wieder ablegt. Durch diese Automatisierung konnte der Durchsatz der Teststation um etwa ein Drittel gesteigert werden – was bedeutet, dass pro Tag deutlich mehr Platinen geprüft werden, als es ein manuelles Verfahren erlaubt hätte. Die Mitarbeiter überwachen nur noch den Prozess, füllen gelegentlich Nachschub auf und kümmern sich um etwaige Fehlerauswertungen. Das monotone Einlegen und Herausnehmen der Platinen übernimmt der Roboter völlig selbstständig und ermöglicht einen 24/7-Betrieb, den man einem menschlichen Arbeiter nicht zumuten könnte.

Weitere Anwendungen in der Elektronik:

Cobots werden auch in vielen anderen Prozessen der Elektronikfertigung eingesetzt. Zum Beispiel beim Löten und Kleben: Ein Cobot kann mit einem Dosiergerät ausgestattet werden und punktgenau Lötpaste auf Leiterplatten auftragen oder Klebstoffe dosieren, wie es für die Montage von Komponenten erforderlich ist. In der Bestückung gibt es Anwendungen, bei denen Cobots Bauteile in Leiterplatten stecken (insbesondere bei der sogenannten THT-Bestückung, also dem Einsetzen bedrahteter Komponenten), was viel Fingerspitzengefühl erfordert – genau hier glänzen Cobots mit ihrer Wiederholgenauigkeit. Dank ihrer kompakten Bauweise können Cobots auch in den oftmals beengten Elektronik-Produktionslinien integriert werden, wo herkömmliche große Industrieroboter keinen Platz finden würden. Ihre Flexibilität ist ein großer Vorteil: Bei häufig wechselnden Produkten oder kleinen Losgrößen lassen sie sich rasch umprogrammieren, sodass die Automatisierung auch bei variantenreicher Fertigung erhalten bleibt. So unterstützen kollaborative Roboter die Elektronikindustrie dabei, schnellere Durchlaufzeiten zu erreichen, die Fehlerquote zu senken und den hohen Qualitätsansprüchen gerecht zu werden – und das bei gleichzeitiger Entlastung der Mitarbeiter von belastenden Routinearbeiten.

Lebensmittel- und Verpackungsindustrie

Auch in der Lebensmittelverarbeitung und Verpackungsbranche gewinnen Cobots an Bedeutung. Hier stehen oft Hygiene, Geschwindigkeit und Flexibilität im Vordergrund. Die Aufgaben reichen vom direkten Umgang mit Nahrungsmitteln bis zum Verpacken und Palettieren von Produkten. Da in dieser Branche häufig in Schichten gearbeitet wird und monoton-serielle Abläufe dominieren, sind kollaborative Roboter eine willkommene Unterstützung – sie halten ohne Ermüdung das Tempo und sichern gleichbleibende Qualität.

Beispiel – Lebensmittel verpacken und palettieren:

Ein mittelständischer Süßwarenhersteller hatte das Problem, dass seine Mitarbeiter an der Verpackungslinie von Pralinen sehr eintönige Aufgaben erledigen mussten: Pralinen vom Band nehmen, in Kunststofftrays legen, diese in Kartons packen und die Kartons schließlich auf einer Palette stapeln. Diese repetitiven Handgriffe führten zu Müdigkeit und gelegentlich zu kleinen Fehlern (eine Praline vergessen einzulegen, Karton nicht richtig gefaltet usw.). Nun hat das Unternehmen einen Cobot in diese Verpackungslinie integriert, der mehrere dieser Schritte automatisiert: Der Roboterarm greift mit einem sanften Vakuumgreifer die Pralinen vom Förderband und setzt sie präzise in die vorgegebenen Formen der Trays. Ist eine Lage voll, verschließt er das Tray oder reicht es an die nächste Station weiter. Am Ende der Linie nimmt der Cobot die fertigen Kartons auf und stapelt sie sauber auf einer Palette. Ein Mitarbeiter beaufsichtigt den Ablauf, entfernt volle Paletten und bringt neue Leerkartons, muss aber nicht mehr jedes Teil selbst anfassen. Das Ergebnis: Die Verpackungslinie schafft nun pro Stunde deutlich mehr Einheiten als zuvor, ohne dass Mitarbeiter ermüden. Gleichzeitig konnte die Fehlerquote (z.B. unvollständige Packungen) praktisch eliminiert werden, da der Roboter keine Konzentrationsschwächen hat. Die menschlichen Kollegen schätzen zudem, dass sie nun eher kontrollierende und organisierende Tätigkeiten übernehmen können, statt stupide Handgriffe im Minutentakt zu wiederholen.

Beispiel – Flexibles Verpacken bei wechselnden Produkten:

Ein großes Thema in der Lebensmittelindustrie sind wechselnde Produkte und Saisonartikel. Hier zeigen Cobots ihre Stärken in puncto Flexibilität. Ein Hersteller von Snacks (etwa Müsliriegel und Schokoriegel) rüstet seine Produktionslinie regelmäßig für verschiedene Geschmacksrichtungen um. Früher mussten bei jedem Produktwechsel die halbautomatischen Verpackungsanlagen mühsam mechanisch umgestellt werden, was Zeit und Fachpersonal beanspruchte. Heute stehen dort kollaborative Roboter, die via Software schnell auf ein neues Produktformat eingestellt werden können. Wechselt der Riegeltyp oder die Verpackungsgröße, wird einfach das Greiferprogramm angepasst und ggf. ein anderer Greifaufsatz verwendet – das dauert oft nur wenige Minuten. So können auch kleinere Chargen wirtschaftlich verpackt werden. Ein Cobot etikettiert z.B. unterschiedliche Produktdosen oder legt variierende Stückzahlen pro Packung ab, je nach Auftrag. Diese RaaS-ähnliche Flexibilität (man könnte fast sagen, der Roboter arbeitet als Service für die wechselnden Produkte) hilft dem Unternehmen, ohne großen Aufwand verschiedene Marktbedürfnisse zu bedienen.

Weitere Anwendungen in Lebensmittel & Verpackung:

Cobots kommen in diesem Bereich auch direkt an Lebensmittel heran: Es gibt Modelle in Edelstahl-Ausführung oder mit speziellen Hygieneschutzummantelungen, die z.B. in einer Metzgerei oder Bäckerei Teiglinge sortieren oder Backwaren mit Streuseln bestreuen können, ohne Hygienevorschriften zu verletzen. In Molkereien könnten Cobots etwa Joghurtbecher aus Maschinen entnehmen und in Kästen stapeln. Dank der genauen Reproduzierbarkeit sorgen sie dafür, dass z.B. jeder Becherdeckel perfekt sitzt und jedes Etikett gerade aufgeklebt ist. Ein besonderes Highlight ist auch das automatisierte Palettieren am Ende vieler Produktionsprozesse: Selbst kleinere Betriebe nutzen Cobots, um schwere Kisten und Säcke auf Paletten zu stapeln, was die Mitarbeiter vom Rücken belastenden Heben entlastet. Alles in allem machen Cobots die Verpackungs- und Lebensmittelindustrie flexibler und effizienter, indem sie monotone Aufgaben übernehmen und hohe Qualitätsstandards einhalten – und das ohne viel Platz zu beanspruchen oder die strengen Hygieneanforderungen zu kompromittieren.

Gesundheitswesen und Laborautomation

Im Gesundheitswesen und in Laboren eröffnet kollaborative Robotik ganz neue Möglichkeiten, da hier Präzision und Zuverlässigkeit überlebenswichtig sein können. Gleichzeitig herrscht in Laboren oft Fachkräftemangel und ein hoher Durchsatzdruck, wie etwa bei medizinischen Tests. Cobots können in diesen Umgebungen routinemäßige, repetitive oder heikle Prozesse automatisieren, während das Fachpersonal sich auf die Analysen und Entscheidungen konzentriert, die menschliches Know-how erfordern.

Beispiel – Laborautomation in der Diagnostik:

Man stelle sich ein medizinisches Labor vor, in dem täglich Hunderte von Proben (Blut, Speichel, etc.) analysiert werden. Ein Cobot kann hier als fleißiger Laborassistent dienen. In einem konkreten Fall hat ein Diagnostik-Labor einen kollaborativen Roboterarm in die Teststraße integriert, um Pipettieraufgaben zu übernehmen. Dieser Robotertyp greift Reagenzgläser, öffnet sie, entnimmt mit einer Pipette eine genau definierte Menge der Probe und tropft diese in Analyseplatten. Anschließend verschließt er die Probengefäße wieder und stellt sie zurück. Früher musste ein Labormitarbeiter stundenlang nichts anderes tun, als Pipette für Pipette die selben Schritte auszuführen – eine fehleranfällige Angelegenheit, wenn die Konzentration nachlässt, und zudem eine Verschwendung hochqualifizierter Zeit. Mit dem Cobot läuft dieser Prozess nun vollautomatisch und hochgenau ab. Der Roboter kann sogar über Nacht Proben abarbeiten, sodass am nächsten Morgen Ergebnisse vorliegen, ohne dass jemand Nachtschicht schieben musste. Die Labortechniker können in der Zwischenzeit anspruchsvollere Tätigkeiten übernehmen, wie die Auswertung von Ergebnissen oder die Vorbereitung besonderer Proben. Durch die Automation sank die Fehlerquote (z.B. vertauschte Proben oder falsche Pipettiermengen) deutlich, und die Durchlaufzeit der Tests verkürzte sich.

Beispiel – Assistenz im Operationssaal:

Cobots finden auch in der unmittelbaren Patientenversorgung Einsatz – etwa als Helfer im Operationssaal. Ein Beispiel: In einigen Kliniken wird ein leichter, kollaborativer Roboterarm genutzt, um Chirurgen bei laparoskopischen (Schlüsselloch-) Operationen zu assistieren. Der Cobot hält hierbei beispielsweise eine Endoskop-Kamera oder ein Instrument absolut ruhig und präzise in der vom Chirurgen gewünschten Position. Normalerweise übernimmt ein menschlicher Assistent das Halten der Kamera während der OP, was über längere Zeit anstrengend sein kann und mikroskopisches Zittern nie ganz vermeidet. Der Cobot jedoch wackelt nicht und wird nicht müde. Durch eine einfache Steuerung (z.B. mittels Sprachbefehl oder einer Fußpedal-Steuerung durch den Chirurgen) kann der Roboter die Kameraausrichtung ändern. Diese Zusammenarbeit im OP ermöglicht dem Ärzteteam, sich auf den Eingriff zu konzentrieren, während der Roboter monoton-statische Aufgaben zuverlässig erledigt. Da solche medizinischen Cobots speziell zertifiziert und feinfühlig sind, kann der Chirurg im Notfall den Roboterarm auch einfach beiseite schieben – der Roboter erkennt das und gibt nach. So entsteht eine sichere Kooperation am OP-Tisch, die die Präzision erhöht (bessere Kameraführung, ruhigere Instrumente) und gleichzeitig Personal entlastet.

Weitere Anwendungen im Gesundheitswesen:

Außerhalb des OPs und Labors helfen Cobots in Krankenhäusern und Pharmabetrieben. In Krankenhausapotheken mischen Roboter z.B. patientenindividuelle Medikamente oder stellen Infusionen zusammen – Aufgaben, die absolute Sorgfalt erfordern. Ein kollaborativer Roboter kann unter sterilen Bedingungen Milliliter genau Flüssigkeiten aufziehen, ohne dass ein Apotheker stundenlang Spritzen aufziehen muss. In Reha-Kliniken experimentiert man mit Cobots, die als physikalische Trainingspartner dienen: Sie führen einen Patienten behutsam bei Rehabilitationsübungen, unterstützen Bewegungen oder bieten einen Widerstand, gegen den der Patient trainiert – immer in Anwesenheit eines Therapeuten, aber dieser muss nicht mehr jede Bewegung manuell führen, sondern überwacht nur noch. Denkbar sind auch Einsätze in Zahnlaboren (automatisiertes Schleifen von Zahnprothesenmaterial), beim Testen von Labormustern in der Pharmaforschung oder beim Handling von empfindlichen medizinischen Geräten. Das Gesundheitswesen profitiert von Cobots besonders dort, wo es um Zuverlässigkeit und Präzision rund um die Uhr geht, aber die menschliche Kontrolle und das Urteilsvermögen dennoch vorhanden sein müssen. Kollaborative Roboter bringen hier Geschwindigkeit und Fehlerfreiheit ein, während Ärzte, Pfleger und Laboranten sich mehr auf die inhaltlichen Aspekte ihrer Arbeit fokussieren können.

Handwerk und kleine Unternehmen

Nicht nur Großindustrie und High-Tech-Labore profitieren von Cobots – mittlerweile finden diese Roboterkollegen auch im Handwerk und in kleinen Betrieben ihren Platz. Was früher undenkbar schien (Roboter in einer traditionellen Werkstatt), wird durch die neuen kollaborativen Systeme möglich. Gerade Handwerksbetriebe, die mit dem Fachkräftemangel kämpfen oder monotone Arbeiten effizienter gestalten wollen, entdecken Cobots als hilfreiche Teammitglieder. Die niedrigen Kosten und die einfache Bedienbarkeit spielen hier eine große Rolle.

Beispiel – Cobot in der Schreinerei:

Eine traditionelle Schreinerei in Bayern hat sich entschieden, einen Cobot für die Möbelproduktion einzusetzen. Konkret ging es darum, den aufwendigen Schleifprozess bei der Herstellung von Massivholztischen zu automatisieren. Bisher mussten Mitarbeiter stundenlang Holzplatten schleifen – eine staubige, kraftzehrende und nicht besonders abwechslungsreiche Tätigkeit, die dennoch Sorgfalt verlangt. Jetzt übernimmt ein kollaborierender Roboterarm (Modell UR10e) diesen körperlich anstrengenden Schleifprozess. Der Roboter ist mit einem Schleifaufsatz ausgestattet und fährt systematisch die Flächen und Kanten der Möbelteile ab. Die Programmierung war denkbar einfach: Ein Mitarbeiter hat dem Cobot einmal gezeigt, welche Fläche bearbeitet werden soll, und der Roboter wiederholt dies nun bei jedem Werkstück mit gleichbleibendem Druck und Tempo. Das Schleifergebnis ist hervorragend und konsistent – jeder Tisch hat am Ende die gleiche Oberflächenqualität. Für die Schreiner bedeutet das eine enorme Entlastung: Sie müssen nicht mehr acht Stunden am Schleiftisch stehen, sondern können in der Zeit andere, kreativere Aufgaben übernehmen, etwa das Anpassen von Designs oder die Qualitätskontrolle der Endprodukte. Die Schreinerei berichtet, dass der Roboter nahtlos ins Team integriert wurde und quasi wie ein zusätzlicher Geselle mitarbeitet. Man spürt direkt den Innovationsgeist, den so ein High-Tech-Helfer auch in ein traditionelles Handwerk bringen kann.

Beispiel – Roboter in der Kleinserienfertigung:

Ein kleines Startup-Unternehmen, das personalisierte Elektronik-Gadgets in Kleinserie fertigt, stand vor dem Problem, gleichzeitig fertigen und entwickeln zu müssen, aber nur begrenztes Personal zu haben. Sie haben sich einen Cobot angeschafft, um die Produktion zu unterstützen. Nun übernimmt der kollaborative Roboter die Bestückung einer CNC-Fräse: Er nimmt nacheinander kleine Kunststoffgehäuse aus einer Ablage, spannt sie in die Fräsmaschine ein und startet den Bearbeitungszyklus. Während die Maschine fräst, holt der Roboter schon das nächste Gehäuse bereit. Ist die Fräsung fertig, entnimmt er das Teil und legt es ins Fertigteil-Fach. Dieser Ablauf läuft stundenlang autonom. Was bringt das? Die Ingenieure des Startups müssen nicht mehr selbst ständig Werkstücke wechseln und können sich währenddessen der Entwicklung der nächsten Produktversion widmen. Trotz geringer Stückzahlen lohnt sich der Cobot, denn er ermöglicht quasi eine „automatisierte Nachtschicht“. Das Unternehmen kann über den Arbeitstag hinaus produzieren, ohne zusätzliches Personal einzusetzen. Und dank der einfachen Bedienung können die Mitarbeiter den Roboter selbst umprogrammieren, wenn ein neues Gehäusedesign kommt – eine Sache von vielleicht einer Stunde, dann läuft auch die neue Serie automatisiert. Dieses Beispiel zeigt, dass auch Kleinstunternehmen Cobots effektiv einsetzen können, um produktiver zu werden.

Weitere Anwendungen im Handwerk und Mittelstand:

Die Möglichkeiten für Cobots in kleineren Betrieben sind nahezu grenzenlos. In einer Metallbau-Werkstatt kann ein Cobot zum Beispiel Schweißpunkte vornehmen oder beim Entgraten von Werkstücken helfen. In einer Lackiererei unterstützt ein Roboterarm beim gleichmäßigen Auftragen von Farbe auf komplexe Oberflächen, was dem Malerhandwerk Präzision und Zeitersparnis bringt. In einer Bäckerei könnte ein Cobot Teiglinge auf Bleche verteilen oder Bleche in den Ofen schieben und entnehmen – immer die gleiche Bewegung, früh morgens um 4 Uhr, wenn vielleicht noch Personal knapp ist. Wichtig dabei: Cobots sind modular erweiterbar. Ein Handwerksbetrieb kann klein anfangen, vielleicht mit einem Greifer zum Teilehalten, und später einen Schrauber, Schweißer oder Sauggreifer ergänzen, je nach Bedarf. Die Einstiegshürden sind gering, da viele Cobots mittlerweile zu Preisen erhältlich sind, die im Budget eines mittelständischen Betriebs liegen. Darüber hinaus bieten Hersteller und Integratoren gezielt Lösungen für KMU an, sodass die Implementierung schnell geht und keine monatelange Schulung erfordert. Das Handwerk 4.0 wird durch Cobots greifbar: Tradition und Technologie reichen sich die Hand, wenn der Roboter dem Handwerker monotonen Kram abnimmt und der Mensch sich auf die wertschöpfenden kreativen Arbeiten konzentrieren kann.

Wirtschaftliche Vorteile für Unternehmen

Warum investieren Unternehmen in Cobots? Neben den technischen Möglichkeiten spielen die wirtschaftlichen Vorteile eine zentrale Rolle. Kollaborierende Roboter können dazu beitragen, Betriebe effizienter, flexibler und wettbewerbsfähiger zu machen. Hier sind die wichtigsten Vorteile im Überblick:

- Effizienzsteigerung und Produktivität: Cobots arbeiten präzise und ohne Ermüdung. Sie können rund um die Uhr im Einsatz sein, sodass z.B. Nachtschichten oder Pausenzeiten überbrückt werden können. Durch die Übernahme repetitiver Aufgaben steigern sie den Ausstoß, ohne Qualität einzubüßen. Oft können Prozesse mit Hilfe von Cobots auch beschleunigt werden, weil der Roboter Teilaufgaben optimiert. Insgesamt bedeutet das: mehr Output in derselben Zeit. Unternehmen berichten häufig, dass sie durch den Einsatz von Cobots die Durchlaufzeiten reduziert und Engpässe in der Produktion aufgelöst haben.

- Flexibilität in der Produktion: In Zeiten von individualisierten Produkten und schwankender Nachfrage ist Flexibilität Gold wert. Cobots lassen sich schnell für neue Aufgaben umrüsten und umprogrammieren. Benötigt man kurzfristig eine zusätzliche Kapazität an einer Station, kann man einen vorhandenen Cobot evtl. umsetzen und neu einlernen, statt monatelang neues Personal zu suchen oder komplexe Maschinen umzubauen. Die flexible Automatisierung erlaubt es Unternehmen, kleinere Losgrößen wirtschaftlich zu fertigen und auch bei Produktvarianten agil zu reagieren. Das ist ein enormer Wettbewerbsvorteil, insbesondere in Branchen mit kurzen Innovationszyklen.

- Qualitätssicherung und Konstanz: Eine Maschine macht weniger Flüchtigkeitsfehler als ein Mensch – das ist in der Qualitätssicherung entscheidend. Cobots führen Montage- oder Prüfaufgaben immer gleich aus. Dadurch sinkt die Fehlerrate, und die Produktqualität wird konstanter. Ob es um das genaue Anziehen von Schrauben, das Einhalten einer Füllmenge oder die Kontrolle eines Messergebnisses geht: Mit einem Cobot kann man Prozesse so stabil gestalten, dass Ausschuss und Nacharbeit reduziert werden. Viele Unternehmen amortisieren den Roboter allein schon durch die Einsparungen, die eine geringere Fehlerquote mit sich bringt. Zudem lassen sich durch sensorbestückte Cobots Prüfdaten sammeln und automatisch dokumentieren, was für die Rückverfolgbarkeit (Traceability) und Zertifizierungen von Vorteil ist.

- Mitarbeiterentlastung und Fachkräftemangel: Ein sehr wichtiger Aspekt ist die menschliche Seite. Cobots nehmen den Mitarbeitern eintönige, gefährliche oder körperlich schwere Arbeiten ab. Das führt zu einer Entlastung der Belegschaft, die sich auf interessantere Aufgaben konzentrieren kann. Mitarbeiter werden dadurch nicht überflüssig – im Gegenteil, ihre Arbeit wird aufgewertet. Sie überwachen den Prozess, lösen Probleme, kümmern sich um Kundenspezifika, während der Roboter die Drecksarbeit erledigt. Gerade in Zeiten, in denen es schwierig ist, Personal für einfache oder monotone Tätigkeiten zu finden (Fachkräftemangel lässt grüßen), können Cobots helfen, offene Stellen zu kompensieren. Bestehende Mitarbeiter werden seltener krank durch körperliche Überlastung und bleiben dem Unternehmen motivierter erhalten. Das Betriebsklima kann sich sogar verbessern, wenn Menschen spüren, dass sie durch Technologie unterstützt und nicht ersetzt werden. Einige Firmen vermarkten die Einführung von Cobots intern sogar als Benefit für Mitarbeiter, da diese nun mit moderner Technik arbeiten und sich weiterqualifizieren können (Stichwort Robotik-Anwender).

- Kosteneinsparungen und schneller ROI: Cobots können durch die genannten Punkte auch unterm Strich Kosten sparen. Zwar kostet die Anschaffung zunächst Geld, aber oft rechnet sich diese Investition schnell (Return on Investment). Gründe dafür sind z.B. reduzierte Personalkosten für Überstunden oder Zeitarbeit, weniger Ausschussproduktion, höhere Auslastung der Maschinen, etc. Zudem sind Cobots häufig günstiger als große Industrieroboter und erfordern weniger Aufwand bei Installation und Sicherheitstechnik (kein Schutzzaun, keine teuren Schutzeinrichtungen). Auch der Energieverbrauch eines Cobots ist in der Regel niedrig. All das führt dazu, dass auch kleinere Unternehmen eine Automatisierungslösung finanzieren können.

Zusammengefasst bieten Cobots wirtschaftlich eine Win-Win-Situation: Sie machen Prozesse schneller und sicherer, steigern die Qualität und Produktivität, und sie sorgen dafür, dass die Belegschaft sinnvoller eingesetzt wird. Das Ergebnis sind wettbewerbsfähigere Unternehmen, die effizient produzieren, flexibel auf den Markt reagieren und gleichzeitig attraktive Arbeitsplätze bieten können.

Cobots in kleinen und mittelständischen Unternehmen (KMU)

Kollaborierende Roboter sind nicht nur ein Thema für Großkonzerne – im Gegenteil, gerade kleine und mittelständische Unternehmen (KMU) können stark von Cobots profitieren. Für KMU waren klassische Industrieroboter lange Zeit oft unattraktiv: zu teuer, zu kompliziert, und die Stückzahlen zu gering, um sie auszulasten. Cobots haben diese Hürden deutlich gesenkt.

Niedrige Einstiegshürden:

Heutige Cobots sind vergleichsweise erschwinglich. Wo ein traditioneller Industrie-Roboter mit Schutzeinhausung schnell eine sechsstellige Summe kosten konnte, gibt es Cobots bereits im unteren fünfstelligen Bereich – teils inklusive Softwarepaket und Basisausstattung. Zudem bieten viele Hersteller Finanzierungsmodelle oder Leasing an (dazu gleich mehr im Abschnitt RaaS). Die Investitionshürde ist also nicht mehr so hoch. Auch räumlich sind Cobots für KMU interessant: Man benötigt keinen speziellen Roboterkäfig, häufig reicht ein normaler Stromanschluss, und der Roboter passt in eine Ecke der bestehenden Werkstatt. Das bedeutet, ein kleiner Betrieb kann quasi über Nacht einen Automatisierungshelfer implementieren, ohne erst eine große Umbaumaßnahme zu starten.

Intuitive Bedienung – kein Expertenwissen nötig:

KMU haben selten einen eigenen Robotik-Programmierer oder Automatisierungsingenieur an Bord. Hier spielen Cobots ihren Vorteil der einfachen Bedienung aus. Mit kurzer Schulung kann ein Fertigungsleiter, ein Meister oder sogar ein angelernter Mitarbeiter lernen, den Cobot zu steuern und neue Aufgaben einzurichten. Viele Anbieter von Cobots richten sich explizit an Anwender ohne Robotikerfahrung – sie bieten Tutorials, telefonischen Support und lokale Integrationspartner, die beim Start helfen. So ein Implementierungsprojekt ist überschaubar und dauert oft nur wenige Tage oder Wochen, nicht Monate. Das senkt die Hemmschwelle: Ein KMU kann es sich zutrauen, selbst einen Cobot auszuprobieren, ohne gleich teure Berater engagieren zu müssen. Natürlich gibt es auch Systemintegratoren, die schlüsselfertige Cobot-Lösungen anbieten, aber der Clou ist: Es geht eben auch ohne, wenn man es möchte.

Modulare und skalierbare Lösungen:

Für mittelständische Betriebe ist es wichtig, dass sie klein anfangen und dann ausbauen können. Cobots sind modular einsetzbar. Vielleicht startet ein Unternehmen mit einem einzigen Roboterarm, der eine Engpass-Tätigkeit automatisiert. Beispielsweise ein Cobot, der immer nur ein bestimmtes Teil in eine Maschine einlegt. Wenn das erfolgreich läuft, kann man nach und nach erweitern: vielleicht einen zweiten Greifer anbringen, sodass er zwei Teile gleichzeitig handhabt; oder einen mobilen Sockel hinzufügen, damit er an zwei Stationen abwechselnd arbeiten kann; oder einen zweiten Cobot für einen anderen Arbeitsschritt anschaffen. Diese schrittweise Automatisierung ist bei Cobots gut machbar, weil die Investitionskosten überschaubar sind und die Technik kompatibel bleibt. Es gibt sogar komplette Baukastensysteme: Etwa vorgefertigte Arbeitstische mit Montagesets, wo man den Cobot einfach andockt, oder standardisierte Greifer-Bibliotheken, mit denen ein KMU für verschiedene Produkte schnell umrüsten kann. Ein weiterer Vorteil: Cobots können oft neben bestehenden manuellen Arbeitsplätzen eingesetzt werden, statt diese komplett zu ersetzen. So kann ein KMU parallel zum laufenden Betrieb erproben, welche Aufgaben der Roboter sinnvoll übernehmen kann, und bei Bedarf immer noch auf manuellen Betrieb zurückschalten. Diese Flexibilität in der Einführungsphase macht das Risiko gering.

Praxisbeispiel KMU:

Nehmen wir eine kleine Manufaktur für Kosmetikprodukte. Das Unternehmen produziert in Handarbeit Seifen und Cremes in kleinen Chargen. Das Abfüllen der Creme in Dosen und das Verschrauben der Deckel war bisher Handarbeit und band täglich mehrere Stunden Arbeitszeit. Mit einem kleinen kollaborativen Roboter konnte diese repetitive Aufgabe automatisiert werden: Der Cobot hält die Dose, dosiert die exakt abgemessene Crememenge hinein und schraubt den Deckel zu. Die Geschäftsführerin, die keine Robotikexpertin ist, konnte dank einer einfachen grafischen Programmierung dem Roboter diese Schritte selbst beibringen. Nun schafft das Unternehmen mehr Output, und die Mitarbeiter nutzen die Zeit für Kreatives, z.B. die Entwicklung neuer Düfte oder für Marketingaufgaben. Dieses Beispiel verdeutlicht: Auch mit geringen Stückzahlen und häufig wechselnden Produkten kann ein Cobot in einem KMU sinnvoll sein – er muss nur flexibel einsetzbar sein, was die heutigen Geräte zweifellos sind.

Wettbewerbsfähigkeit durch Automatisierung:

KMU stehen im Wettbewerb oft unter Druck durch größere Anbieter oder günstigere aus dem Ausland. Hier kann ein klug eingesetzter Cobot zum Trumpf werden. Er ermöglicht es, die eigene Produktivität zu steigern, ohne das Personal aufzustocken, und vielleicht sogar rund um die Uhr zu produzieren, was ein kleiner Betrieb sonst kaum könnte. Durch die höhere Effizienz kann ein KMU Aufträge schneller erfüllen oder kostengünstiger anbieten. So hilft die kollaborative Robotik, auch als kleineres Unternehmen technologisch an der Spitze mitzumischen. Und nicht zuletzt: Ein moderner Cobot in der Firma zu haben, kann auch im Marketing genutzt werden – es zeigt Kunden und Partnern, dass der Betrieb innovativ ist und in die Zukunft investiert.

RaaS (Robot as a Service) – Roboter auf Abruf

Eine spannende Entwicklung in der Robotik ist das Konzept RaaS – Robot as a Service, also „Roboter als Dienstleistung“. Hierbei geht es darum, Robotik nicht mehr klassisch zu kaufen, sondern ähnlich wie Software im Abo-Modell oder Mietmodell zu nutzen. Für Unternehmen, die flexibel bleiben wollen oder die hohen Anfangsinvestitionen scheuen, kann RaaS eine sehr attraktive Lösung sein.

Was ist Robot as a Service?

Robot as a Service bedeutet, dass ein Unternehmen Roboter nicht dauerhaft kauft, sondern zeitweise oder nutzungsbasiert einsetzt. Vergleichbar mit einem Leasing, aber oft umfassender: Im RaaS-Modell übernimmt der Anbieter des Roboters meist auch Wartung, Updates und Support. Das Anwenderunternehmen bezahlt eine regelmäßige Gebühr (z.B. monatlich) oder nach Leistung (z.B. pro bearbeitetes Teil, pro Stunde Betriebszeit etc.) für den Einsatz des Roboters. Der Roboter bleibt Eigentum des Anbieters oder Dienstleisters, der dafür sorgt, dass das System läuft. In manchen Fällen stehen die Roboter sogar beim Anbieter und werden remote oder als Teil eines Outsourcing-Prozesses genutzt – meist jedoch befinden sie sich vor Ort beim Anwender, aber die Verantwortung für Betrieb und Service liegt beim RaaS-Anbieter.

Wie funktioniert RaaS in der Praxis?

Angenommen, ein kleines Unternehmen möchte einen Cobot einsetzen, hat aber weder das Kapital für die Anschaffung noch die Expertise für Einrichtung und Wartung. Hier könnte ein RaaS-Anbieter ins Spiel kommen: Dieser stellt einen passenden kollaborativen Roboter bereit, installiert ihn beim Kunden und programmiert die gewünschten Aufgaben. Der Betrieb läuft dann beim Kunden, aber wenn der Roboter gewartet werden muss oder eine Störung auftritt, kümmert sich der Anbieter darum. Abgerechnet wird zum Beispiel eine feste monatliche Rate. In dieser sind sämtliche Kosten abgedeckt – man könnte von einem Rundum-sorglos-Paket sprechen, das Hardware, Software und Service umfasst. Manche Anbieter bieten auch kurzfristige Mieten an, etwa für ein halbes Jahr, wenn ein Produktionspeak ansteht, oder sogar Pay-per-Use-Modelle, wo wirklich pro produziertem Stück oder pro Palettierungsvorgang gezahlt wird. Technisch werden die Roboter oft mit Cloud-Anbindung geliefert, sodass der Dienstleister aus der Ferne auf die Systeme zugreifen, Updates einspielen und den Zustand überwachen kann (vergleichbar mit Fernwartung).

Vorteile von RaaS für Unternehmen:

- Geringe Anfangskosten: Der größte Vorteil ist sicher, dass hohe Investitionskosten vermieden werden. Statt z.B. 50.000€ für einen Cobot plus Integration auszugeben, zahlt man vielleicht 2.000€ pro Monat. Das schont das Budget und macht den Einstieg in die Automatisierung leichter – gerade für KMU oder für Abteilungen mit begrenztem Budget.

- Flexibilität: Das Unternehmen bindet sich nicht langfristig an eine bestimmte Technologie. Wenn der Bedarf sinkt oder eine neue Technik kommt, kann man den Service kündigen oder anpassen. Man ist also technologisch immer up-to-date, ohne alle paar Jahre neue Hardware kaufen zu müssen. Sollte ein Roboter modifiziert oder ausgetauscht werden müssen, liegt das beim Dienstleister. Diese Flexibilität ist auch hilfreich, wenn man erst einmal testen will, ob ein Cobot das gewünschte Ergebnis bringt. So ein „Probeabo“ ist risikoärmer als ein Kauf.

- Kein Technik-Frust: Da der RaaS-Anbieter für Wartung und Betrieb verantwortlich ist, muss sich der Nutzer keine großen Sorgen um Reparaturen, Upgrades oder Ausfallzeiten machen. Im Idealfall garantiert der Anbieter eine gewisse Laufzeitverfügbarkeit (z.B. 95% der Produktionszeit) und kümmert sich darum, dass der Roboter diese Vorgabe erfüllt. Das benötigte Know-how liegt beim Anbieter – der Kunde muss nicht intern einen Roboterspezialisten beschäftigen. Gerade für Unternehmen, die neu in der Robotik sind, kann das sehr beruhigend sein.

- Skalierbarkeit: Wächst das Geschäft und benötigt man mehr Roboter, kann man im RaaS-Modell oft einfach weitere Einheiten hinzubuchen. Umgekehrt kann man reduzieren, wenn Auftragsflaute herrscht. So zahlt man immer nur für die Kapazität, die man tatsächlich braucht. Das ist besonders in saisonalen Branchen oder bei projektbezogener Fertigung interessant.

Trends und Ausblick zu RaaS:

Robot as a Service gewinnt weltweit an Fahrt. Immer mehr Anbieter – vom Start-up bis zum etablierten Roboterhersteller – bieten solche Modelle an. In der Logistikbranche z.B. sind RaaS-Modelle bereits recht verbreitet (etwa bei autonomen Transportrobotern in Lagern, die man pro Bewegung bezahlen kann). Bei Cobots beginnt der Trend ebenfalls: Einige Integrationsfirmen bieten Miet-Cobots an, inklusive Service, damit auch kleine Handwerksbetriebe „Roboter auf Zeit“ nutzen können, z.B. für einen großen Auftrag. Der Reiz liegt darin, Robotik so niedrigschwellig wie möglich zugänglich zu machen – ähnlich wie Cloud-Computing Ressourcen bereitstellt, ohne dass jeder seinen eigenen Server kauft. Es gibt Prognosen, dass RaaS in den kommenden Jahren einen erheblichen Anteil an allen Robotik-Deployments haben wird, weil es den Unternehmen erlaubt, OPEX statt CAPEX zu nutzen (also laufende Betriebskosten statt einmaliger Investition). Für viele Firmen ist das finanzstrategisch sinnvoller.

Natürlich hat RaaS auch Herausforderungen: Man begibt sich in eine gewisse Abhängigkeit vom Dienstleister, und Datenschutz sowie Datensicherheit (bei cloud-verbundenen Robotern) sind Themen, die man im Blick haben muss. Doch viele Anbieter haben dafür Lösungen, z.B. Daten nur lokal zu halten oder dedizierte sichere Verbindungen zu nutzen. Insgesamt jedoch gilt: RaaS könnte für zahlreiche Unternehmen, die bisher vor Robotik zurückschreckten, der Türöffner in die Automation sein. Es lohnt sich, bei Interesse an Cobots auch diese Option zu prüfen – womöglich ist der Wunsch-Roboter so näher, als man denkt.

Zukunftsausblick – Wohin entwickelt sich die Cobot-Technologie?

Die Entwicklung der Cobots steht keineswegs still. Im Gegenteil, wir befinden uns erst am Anfang einer neuen Ära, in der Mensch und Roboter immer enger zusammenarbeiten werden. Wohin geht also die Reise der Cobot-Technologie in den nächsten Jahren? Hier ein kleiner Ausblick auf erwartete Trends und Visionen:

Noch intelligentere und autonomere Cobots:

Wir können damit rechnen, dass Cobots durch weitere Fortschritte in KI und Sensorik immer „schlauer“ werden. Sie werden komplexere Situationen verstehen und kontextbewusster reagieren können. Beispielsweise könnten zukünftige Cobots in einer Montage nicht nur stur ihre Programmierung abarbeiten, sondern selbst merken, wenn ein Teil fehlt oder falsch sitzt, und daraufhin eigenständig Entscheidungen treffen (etwa einen Mitarbeiter rufen oder zum nächsten Auftrag übergehen). Durch Machine Learning könnten Cobots neue Aufgaben durch Vormachen oder sogar durch Beobachten erlernen, ohne dass jedes Detail programmiert werden muss. Man kann sich einen Cobot vorstellen, der als echter Assistent fungiert: Der Mensch zeigt einmal grob die Handgriffe, der Roboter verfeinert sie mithilfe seiner Daten und Wiederholgenauigkeit. Diese Art von Lernfähigkeit könnte die Anwendungsbreite massiv erhöhen, weil man nicht mehr für jede neue Aufgabe Expertenwissen braucht.

Steigerung von Geschwindigkeit und Traglast – ohne Sicherheitsverlust:

Bisher sind Cobots in ihrer Geschwindigkeit und Kraft begrenzt, um die Sicherheit zu gewährleisten. Zukünftig werden Hersteller aber sicher Wege finden, leistungsfähigere Cobots zu bauen, die trotzdem sicher mit Menschen interagieren. Denkbar sind z.B. noch bessere Echtzeit-Scanner und Kameras, die die Bewegung von Menschen vorausberechnen können, sodass ein Cobot schneller arbeiten kann, aber rechtzeitig abbremst, bevor ein Mensch näher kommt. Auch weichere Materialien oder neue Aktortechnologien (wie weichrobotische, nachgiebige Gelenke) könnten es ermöglichen, dass stärkere Cobots gefahrlos um Menschen agieren. Es gibt bereits Modelle, die bis 35 kg heben können; man kann erwarten, dass diese Grenze weiter steigt, vielleicht durch Doppellarm-Konzepte oder unterstützende Exoskelette für Roboterarme. Dadurch könnten in Zukunft selbst schwerere Montagearbeiten, die heute noch klassische Roboter erfordern, kollaborativ geschehen. Die Grenze zwischen klassischem Industrieroboter und Cobot wird also voraussichtlich verschwimmen: Fast jeder Roboter könnte eines Tages einen Kollaborationsmodus haben, in den er schaltet, sobald ein Mensch in der Nähe ist.

Integration in digitale Ökosysteme (Industrie 4.0):

Cobots werden sich nahtlos in die vernetzte Fabrik der Zukunft einfügen. Sie werden mit anderen Maschinen und mit dem Internet of Things (IoT) kommunizieren. Ein Cobot könnte z.B. selbständig Nachschub anfordern, wenn die Teile zur Neige gehen, weil er mit dem Lagerverwaltungssystem vernetzt ist. Oder er sendet seine Qualitätsdaten direkt in die Cloud, wo Big-Data-Analysen laufen, um die Produktion zu optimieren. In einer Smart Factory könnten Cobots auch untereinander Aufgaben verteilen: Wenn einer merkt, er wird in 5 Minuten mit einem Auftrag fertig, könnte er dem nächsten schon signalisieren, er kann einrücken. Die Digitalisierung wird Cobots also noch effizienter machen. Zudem ermöglicht sie neue Geschäftsmodelle: Man denke an eine Plattform, auf der freie Cobot-Kapazitäten angeboten werden – ähnlich wie man heute Cloud-Rechenzeit buchen kann, könnte man vielleicht künftig „Roboterstunden“ einkaufen, wenn man sie braucht. RaaS ist letztlich ein Vorbote dieser Idee.

Neue Formfaktoren und Anwendungsfelder:

Während bisher Cobots meist als „Roboterarme“ daherkommen, könnten wir in Zukunft auch andere Formen von kollaborativen Robotern häufiger sehen. Zum Beispiel mobile Cobots, also Roboterarme auf autonomen Fahrplattformen, die sowohl navigieren als auch manipulieren können. Solche Systeme könnten in Lagerhäusern Pakete greifen und sortieren oder in Fabriken Material von A nach B bringen und nebenbei Montagetätigkeiten ausführen. Auch humanoide Roboter werden erforscht: Gerade wurde bekannt, dass Automobilfirmen wie BMW Partnerschaften mit Startups eingehen, um humanoide Roboter in Fabriken zu testen. Diese zweibeinigen, menschenähnlichen Roboter könnten perspektivisch Aufgaben übernehmen, die bisher Menschen vorbehalten waren, weil sie eine ähnliche Beweglichkeit und Reichweite wie wir haben – zum Beispiel das Laufen zu verschiedenen Stationen und dort einfache Montagehandlungen ausführen. Noch ist das eher Zukunftsmusik, aber die Fortschritte sind bemerkenswert. In der Logistik und im Servicebereich (z.B. Gastronomie, Pflege) könnten kollaborative Roboterkollegen ebenfalls vermehrt auftauchen, etwa als tragende Helfer, die Lasten für menschliche Arbeiter transportieren.

Einfachere Bedienung – Robotik für alle:

Ein ganz wichtiger Trend ist die Demokratisierung der Robotik. Die Hersteller werden weiter daran feilen, die Bedienung noch intuitiver zu machen. Vielleicht werden wir in ein paar Jahren Cobots haben, die man per Sprachbefehl instruiert („Cobot, reich mir bitte das Teil da und halte es hierhin“), oder die per gestensteuerter Anleitung lernen. Augmented Reality könnte benutzt werden, um einem Cobot Arbeitsschritte zu zeigen: Man zieht virtuelle Marker in der Luft, denen der Roboter folgen soll. Es gibt schon heute Forschung zu Programmierung durch Vormachen, wo der Roboter per Hand geführt wird oder sogar sensorisch dem Menschen beim Ausführen einer Aufgabe zuschaut und dann imitiert. All das zielt darauf ab, die Schwelle zur Nutzung von Robotern weiter zu senken, sodass wirklich jeder Betrieb – und im Prinzip jeder Mitarbeiter – zum „Robot Trainer“ werden kann, ohne Informatikstudium. Das wird massiv dazu beitragen, dass Cobots allgegenwärtig werden.

Fazit – Der Cobot als Alltagshelfer:

Der Blick in die Zukunft der Cobots ist äußerst spannend. Wir werden sehr wahrscheinlich immer mehr dieser kollaborierenden Roboter als Kollegen in Werkhallen, Werkstätten, Labors und vielleicht sogar Büros sehen. Sie werden immer besser mit uns interagieren, sich an unsere Bedürfnisse anpassen und neue Aufgabenfelder erschließen. Wichtig ist: Der Mensch bleibt auch in Zukunft im Zentrum. Die Vision ist nicht die menschenleere Fabrik, sondern die optimale Mensch-Roboter-Partnerschaft. Cobots der nächsten Generation könnten uns Routinetätigkeiten noch umfassender abnehmen, uns körperlich unterstützen (vielleicht kombiniert mit Exoskeletten für Arbeiter, die die Kraft von Robotern spürbar machen), und uns durch ihre Datenintelligenz helfen, bessere Entscheidungen zu treffen.

Für Unternehmen bedeutet das: Die Investition in kollaborative Robotik wird praktisch zum Muss, um wettbewerbsfähig zu bleiben und mit dem technologischen Fortschritt Schritt zu halten. Glücklicherweise entwickeln sich die Cobots so, dass diese Investition immer leichter fällt – technisch wie finanziell. Die Bereitschaft, sich auf Roboterkollegen einzulassen, zahlt sich schon heute aus und wird morgen vielleicht selbstverständlich sein. Cobots bereichern die Industrie bereits jetzt, und ihre Rolle wird in Zukunft nur noch größer werden. Wer heute einen Cobot einführt, holt sich also nicht nur einen Helfer ins Team, sondern auch ein Stück Zukunft ins Haus.

Schlusswort: Kollaborierende Roboter, die gemeinsam mit Menschen arbeiten, haben sich von einer innovativen Idee zu einer realen Erfolgsgeschichte entwickelt. Ob in der Automobilproduktion, in der Elektronikfertigung, in der Lebensmittelindustrie, im Labor oder im Handwerk – überall dort, wo sie eingesetzt werden, steigern Cobots die Effizienz und entlasten die Menschen. Mit ihren wirtschaftlichen Vorteilen und der neuen Zugänglichkeit auch für KMU ebnen sie den Weg zu einer flexibleren und menschzentrierten Automatisierung. Und durch Konzepte wie RaaS und die ungebremste technologische Weiterentwicklung werden Cobots in Zukunft noch leichter verfügbar und vielseitiger sein. Es ist also der perfekte Zeitpunkt, sich mit dem Thema näher zu beschäftigen. Vielleicht bereichert ja schon bald ein Cobot als kollegialer Roboterassistent auch Ihre Arbeitswelt!